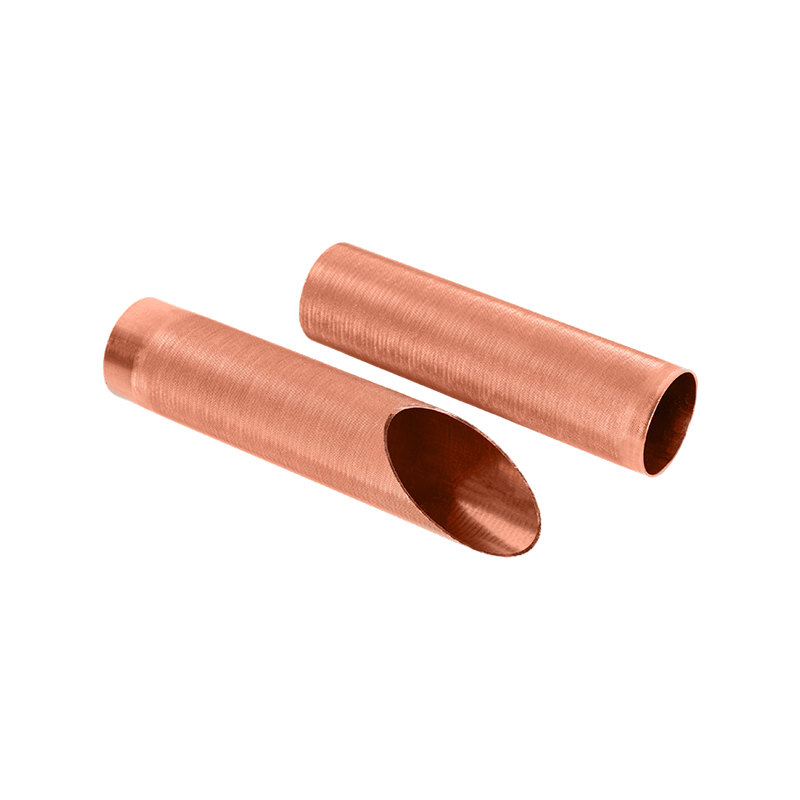

Det prægede kobberrør er et højtydende varmeudvekslingskobberrør, der er dybt forarbejdet og dannet af en speciel form på grundlag af et almindeligt glat kobberrør. Det bruger annealet kobberrør som basismateriale og behandles af en speciel prægningsproces til at danne et almindeligt strukturmønster på den ydre overflade af kobberrøret. Gennem dette design øges kontaktområdet mellem kobberrøret og luften eller kølemediet markant, hvilket gør varmeledningen mere tilstrækkelig og hurtig, effektivt forbedrer varmeoverførselskoefficienten, optimerer varmeoverførselsydelsen og forbedrer også den mekaniske styrke og vibrationsmodstand for rørkroppen, som er velegnet til forskellige komplekse arbejdsvilkår. Dette produkt er vidt brugt i klimaanlæg, køleskabe, varmepumper, kondensatorer, fordamper og forskellige industrielle varmeudvekslingsudstyr. Det er et ideelt valg for scenarier med høje krav til varmeudvekslingseffektivitet. Især i systemer med begrænset plads eller høje ydeevne for varmeafledning, kan præget kobberrør opnå højere varmeudvekslingseffektivitet med et mindre volumen, hjælpe udstyr til at spare energi, reducere emissionerne og fungere stabilt.

Om os

30+År af

ERFARING

Om os

En pålidelig partner for kobberrørindustrien

Zhejiang Jingliang Copper-Tube Products Co., LtdEtableret i 1994 har været dybt involveret i kobberrørindustrien i over tre årtier. Virksomheden producerer primært forskellige specifikationer for produkter, såsom kobberrør, messingrør, kobber -firkantede rør, fin kobberrør, kobberkapillarrør, kondensator kobberrør, kobberdamperrør og ledende stænger, som er af kvalitet og har tjent tillid og anerkendelse af kunderne både domestisk og internationalt.

Brede applikationer:

Disse produkter er vidt brugt på forskellige felter, herunder aircondition, køling, varmeudveksling, sanitærvarer, bilindustri, maskiner, elektriske ovne og kemiske industrier.

Praktisk transport:

Strategisk beliggende i Tangpu Town, kendt som ”hjem for kobberrør” i det østlige Kina. Vores firma nyder en førsteklasses beliggenhed, der støder op til Shangsan Expressway og National Highway 104, og er bekvemt beliggende lidt over 70 kilometer fra Hangzhou og Ningbo, hvilket sikrer let tilgængelighed og en forretningsposition.

Stærke økonomiske ressourcer:

Med sine stærke økonomiske ressourcer og avanceret kobberrørbehandlingsteknologi har vores virksomhed en fordelagtig position i markedsandel, brandværdi, teknologisk indhold og produktkvalitet, der bliver en foretrukken leverandør for mange listede grupper.

Produktion i stor skala:

Virksomheden besætter et areal på over 20.000 kvadratmeter med et konstruktionsområde på 12.800 kvadratmeter. I 2022 oversteg vores årlige produktion 7.500 tons med en værdiudgang på op til 450 millioner yuan, hvilket demonstrerede vores stærke produktionskapacitet og markedskonkurrenceevne.

Omfattende industrikæde:

Jingliang har nu udviklet sig til en komplet industriel kæde, der integrerer smeltning, ekstrudering, tegning, præcisionsrulling og udglødning. Det er blevet tildelt flere hædersbevisninger, herunder "Top Ten Copper Tube Enterprises" og "førende skatteyder i kobberrørindustrien".

Smart fremstilling:

Jingliang Copper-Tube-produkter vil bedre integrere begrebet fabrikskonstruktion i sin virksomhedsudviklingsstrategi, insistere på at raffinere teknologi og polere produkter mere fint og fremtiden for "intelligent fremstilling".

Ægte samarbejde:

Zhejiang Jingliang Copper-Tube Products Co., Ltd byder velkommen til venner fra alle samfundslag for at besøge og tilbyde vejledning. Vi ser frem til at gå sammen med dig for at skabe en strålende fremtid sammen.

Tekniske færdigheder

Produktionsproces

- 1 、 Elektrolytisk kobber

- 2 、 Kobberingotter

- 3 、 Tryk på

- 4 、 Tegning

- 5 、 rullende

- 6 、 Emballage

Elektrolytisk kobber, produceret gennem elektrolytiske processer, er et kobber med høj renhed med god elektrisk ledningsevne og termisk ledningsevne, hvilket gør det til et ideelt materiale til fremstilling af kobberrør.

Dette markerer begyndelsen på vores produktionsproces, som involverer fremstilling af elektrolytisk kobber i rent kobber- eller messingindhold i henhold til specifikke krav, efterfulgt af skæring for at lette efterfølgende behandling og håndtering.

I det presserende trin presses de skårne kobberindgange i tynde lag eller rørformede former, der danner den indledende rørform, og kobberindstillingerne er forberedt til tegning og rullende.

Tegning er processen med yderligere behandling af kobberplader eller rørformede genstande, der er blevet presset ind i de krævede dimensioner og former. Gennem tegning kan vores kobberrør opnå præcise ydre diametre og vægtykkelser.

Rulning er trinnet til yderligere behandling af kobberrørene efter tegning. Gennem rulling rulles kobberrørene ind i mere præcise dimensioner og former for at imødekomme kravene i forskellige applikationer.

Endelig pakkes kobberrørene, der har gennemgået rulling, og forberedt til forsendelse. Vi sikrer, at emballagen er sikker og beskyttende for at forhindre skader under transport.

Nyheder

-

Undertitel: Mens traditionelle kobberrør kæmper med priskrige, opnår segmenter som iltfri kobberrør af halvlederkvalitet og ultratyndvæggede rør til nye energikøretøjer 30 % ...

READ MORE -

I en verden af varmevekslere, klimaanlæg, køleenheder og ogre termerke styringsapplikationer er valget af materialer til rørene, der letter varmeoverførsel, afgørende. Kob...

READ MORE -

Kølesystemer er essentielle i det moderne liv, lige fra konservering af mad og medicin til opretholdelse af komfellerten i vores hjem og arbejdspladser. En af nøglekomponenterne...

READ MORE -

Undertitel: Da USA indførte 50 % told på kobberrør udløste en omstrukturering af global handelskæde, hvordan steg produktionskapaciteten i Sydøstasien og Mexico med 46,3 % in...

READ MORE -

Undertitel: Hvordan hule rørledere omdefinerer effektivitet i energisystemer, mens traditionelle løsninger kæmper med plads- og ydeevnebegrænsninger. Teknologisk trans...

READ MORE -

I den hastigt udviklende bilindustri er innovation og effektivitet vigtigere end nogensinde. Efterhånden som fabrikanter leder efter måder at fellerbedre køretøjets ydeevne, red...

READ MORE

Industri viden

Hvad er fordelene ved at bruge præget kobberrør i varmevekslere

Struktur og tekniske træk ved prægede kobberrør

Prægede kobberrør fremstilles ved mekanisk at præges af rørets overflade gennem en speciel form på basis af traditionelle glatte kobberrør til dannelse af regelmæssige fremspring eller riller. Dette strukturelle design forbedrer ikke kun overfladearealet af kobberrøret, men forbedrer også dens varmeudvekslingskapacitet markant med væske medier (såsom luft, vand, kølemiddel osv.). Overfladeteksturen kan effektivt bryde grænselaget, så væsken producerer mikroturbulens, når den flyder inde eller uden for røret, forbedrer varmeoverførselskoefficienten og forbedrer energieffektiviteten af det samlede system.

Fordele ved at bruge prægede kobberrør i varmevekslere

1. Forbedre varmeoverførselseffektivitet

Kernen i varmeveksleren er at opnå effektiv varmeoverførsel mellem medier. Prægede kobberrør øger varmeoverførselshastigheden i høj grad ved at øge overfladearealet og turbulenseffekten. I henhold til branche -datastatistikker kan varmeoverførselseffektiviteten af prægede kobberrør under de samme betingelser øges med 15% til 30% sammenlignet med lette rør, og deres anvendelse i udstyr såsom klimaanlæg, køleskabe, kondensatorer og fordamper er især betydningsfulde.

2. Reducer mængden af kølemiddel, grøn og miljøvenlig

Takket være den høje varmeudvekslingskapacitet kan prægede kobberrør bruge mindre diameter eller kortere længde rør, mens den samme ydelse opretholder den samme ydelse, hvilket hjælper med at reducere det samlede volumen af systemet og reducere kølemediet i overensstemmelse med udviklingsretningen for grøn energibesparelse og miljøbeskyttelse.

3. Forbedring strukturel styrke og trykresistens

Da overfladeprægningsprocessen ændrer kraftfordelingstilstand for kobberrøret, er det prægede kobberrør bedre end det almindelige lysrør i trykresistens. Det er især velegnet til højtryks- og højbelastningsoperationsscenarier, såsom kommercielle klimaanlæg eller industriel varmepumpeudstyr.

4. forlænge levetiden

Det prægede kobberrør producerer en forstyrret strømning på væsken, hvilket hjælper med at reducere vedhæftningen af skala og snavs og reducere risikoen for korrosion. Derudover bruger Zhejiang Jingliang Copper-Tube Products Co., Ltd, Ltd med høj renhedskobber og præcisionsekstruderingsteknologi for at sikre, at produktet har fremragende termisk ledningsevne og korrosionsbestandighed, hvilket forbedrer systemets driftsliv og langvarig stabilitet.

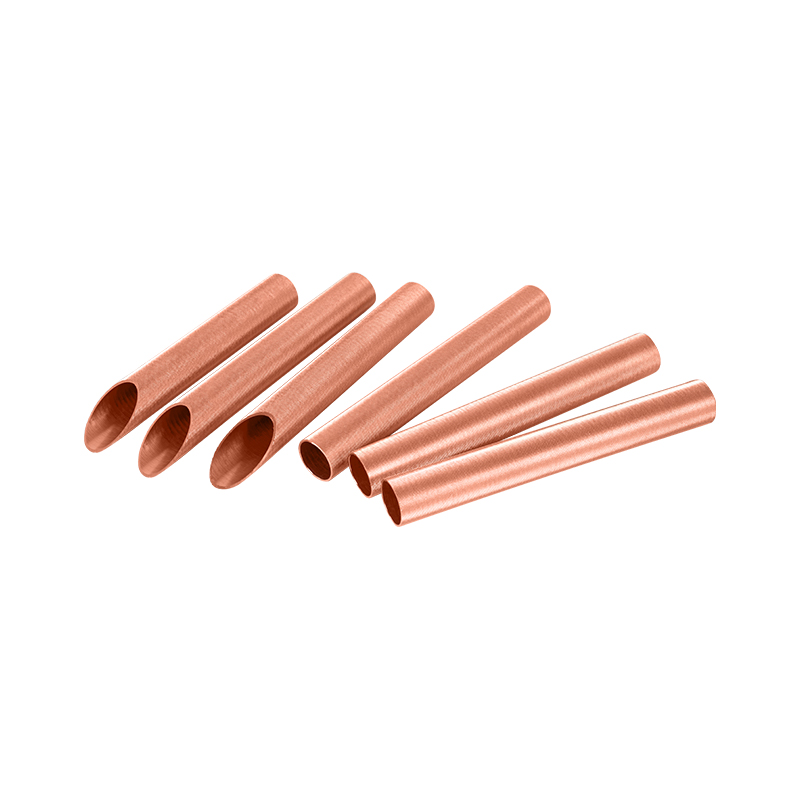

Hvad er svejsningens ydeevne og procesforholdsregler for præget kobberrør?

Analyse af svejseegenskaber ved præget kobberrør

Det vigtigste materiale i præget kobberrør er stadig kobber med høj renhed, som har god termisk ledningsevne og duktilitet, så det har fremragende svejselighed i teorien. Flere egenskaber, der er bragt af dens overfladeprægede struktur, gør svejsningsprocessen imidlertid mere kompliceret:

Overflade ujævnhed

Prægede forårsager kontinuerlige konkave og konvekse strukturer på overfladen af kobberrøret, hvilket vil påvirke spredningen af lodningsmaterialet og svejsens integritet, især ved automatisk svejsning, det er lettere at danne svejseknudler eller kold svejsninger.

Ujævn lokal varmeindgang

Metaltykkelsen af det prægede område ændres lidt, og varmeledningshastigheden er lidt forskellig under høj temperatur, hvilket kan føre til ujævn opvarmning under svejsning. Det er nødvendigt at bruge zoneopvarmning eller kontrollere formen på flammelammen.

Øget oxidationsrisiko

Overfladearealet af kobbermaterialet efter prægning stiger. Hvis det ikke kontrolleres, er det let at danne et oxidlag før eller under svejsning, der påvirker styrken og densiteten af det svejste led.

Forholdsregler for svejseproces

1. behandling før svejsning er afgørende

Før svejsning skal overfladen af kobberrøret nedsættes grundigt og deoxideres. Zhejiang Jingliang bruger flere rengørings- og lyse udglødningsprocesser til effektivt at sikre den rene overflade af kobberrørene, der forlader fabrikken, hvilket giver et godt fundament for kundernes efterfølgende svejsning.

2. Vælg den rigtige lodde

Det anbefales at bruge lavtemperatur og sølvbaseret lodde med høj vådhed (såsom bagserie) eller phosphor kobberlodde (såsom BCUP-serie), og beslutte, om de skal indeholde sølv i henhold til stresset af svejsningsdelen. Til applikationer med høje strukturelle tætningskrav, såsom kondensatorsystemer, klarer sølvholdige lodde bedre.

3. Kontrol opvarmningsmetode

Oxygen-acetylenflamme bruges ofte til manuel svejsning. Flammen skal justeres til en neutral flamme for at forhindre oxidation og holde svejsetemperaturen inden for området 650 ℃ til 850 ℃; Til masseproduktion kan automatisk lodningsudstyr opvarmes ved infrarød eller elektrisk induktion, hvilket er mere befordrende for kontrol af svejsekonsistens.

4. Sørg for fusionsdybde

Hvis det prægede område er tæt på svejsningen, skal du undgå at kontakte loddet kun ved det konvekse punkt. Zhejiang Jingliang anbefaler, at kunder bruger blussede plug-in eller ærmet svejsning, når de designer forbindelsesstrukturen til at forbedre svejsestyrken og anti-leakage-ydelsen.

5. Rengøring og test efter svejsning

Efter svejsning skal svejsningen rengøres og testes for lufttæthed. Det anbefales at bruge nitrogentryk eller vandtrykstestproces for at sikre, at produktet opfylder kravene til trykmodstand og forsegling.

Sådan registrerer de de indre og ydre overfladekvalitetsfejl ved præget kobberrør

Almindelige indre og ydre overfladedefekttyper af præget kobberrør

På grund af påvirkningen af mekanisk tryk og varmebehandling under dannelsesprocessen, Præget kobberrør Det er mere sandsynligt, at de producerer følgende typiske overfladefejl:

Overflade ridser og skrubber

På grund af kontakten mellem røret og udstyrsdele under transmission, rullende eller håndteringsproces, er det meget let at efterlade åbenlyse ridser på de hævede linjer.

Ujævn prægning og deformation

Hvis prægningsprocessen ikke kontrolleres korrekt, kan nogle områder være under- eller for dybt presset, hvilket påvirker udseendet og funktionaliteten.

Oxidationssteder og overfladetpletter

Hvis den beskyttende atmosfære ikke er strengt kontrolleret under annealing eller afkøling, vises det sandsynligvis oxidationssteder eller pletter på overfladen af kobberrøret.

Indre væg burrs eller rester

At trække chips, smøremidler eller oxidskalaer, der ikke er blevet renset, kan forblive i det indre hul, hvilket påvirker efterfølgende svejsning og væskestrøm.

Pinholes, revner og sandhuller

Styrer mest fra kvaliteten af INGOT, ekstrudering af stress eller metalstrukturfejl, som er ekstremt farlige kvalitetsrisici.

Detektionsmetoder og tekniske processer med prægede kobberrør

1. manuel visuel inspektion Stærkt lys hjælpeinspektion

Dette er den mest basale og uerstattelige første række af kvalitetsforsvar. Zhejiang Jingliang har et specielt inspektionsområde for udseende. Alle prægede kobberrør skal inspiceres af professionelle kvalitetsinspektører i en 360-graders rotation under stærkt lys for at screene for åbenlyse defekter, såsom ridser, pletter og prægningsafvigelser, og bruge højdesefinitions-forstørrelsesglas eller digitale billeder for at styrke bekræftelsen af tvivl.

2. laserprofilscanningsdetekteringssystem

For at realisere den automatiserede detektion af prægning af dybde og formkonsistens indførte Zhejiang Jingliang en laser-tredimensionel profiler, der kan udføre ikke-kontaktmåling på overfladen af hver sektion af kobberrøret og modellen og sammenligne den geometriske parametre af præget (såsom topafstand, emboserende dybde og repetitionsgrad) i reel tid til at sikre, at der er overholdt med standarderne.

3. Eddy Current Testing Technology

For fine revner, pinholes og indeslutninger på de indre og ydre overflader af kobberrør, viser hvirvelstrømstestteknologi høj følsomhed og effektivitet. Eddy Current Testing kan realisere online fuldautomatisk kontinuerlig testning, som er velegnet til Zhejiang Jingliangs højhastighedsproduktionslinje og har fremragende genkendelsesfunktioner for mikrokrakker, korrosionssteder og svejsefejl.

4. indvendig væg high-definition endoskopinspektion

For prægede kobberrør med større diametre scannes de indvendige vægfejl ved hjælp af industrielle videoendoskoper, som effektivt kan påvise usynlige defekter, såsom burrs, dårlige svejsninger og indre vægridser. Zhejiang Jingliang er udstyret med et originalt tysk importeret high-definition sonde-system for at sikre, at der ikke er nogen død vinkelinspektion inde i rørledningen.

5. Farveforskel og overfladeuniformitetsanalyse

Overfladefarven på kobberrøret overvåges digitalt ved hjælp af et højpræcisions-kolorimeter for at sikre, at produktfarven er ensartet efter annealing. For eksportkundeordrer med høje udseende krav tilpassede virksomheden et online spektral farves forskelssammenligningssystem for at forbedre produktets udseende.

6. Test af vandtryk lufttæthed og vakuumstæthedstest

Til prægede kobberrør, der bruges i varmevekslere og kondensatorer, kræves vandtryk og lufttæthedstest for at detektere, om der er mikroporøs lækage. Zhejiang Jingliang har flere specielle lufttæt testudstyr, som kan udføre 100% test på produktbatches for at sikre, at der ikke er nogen lækagerisiko.