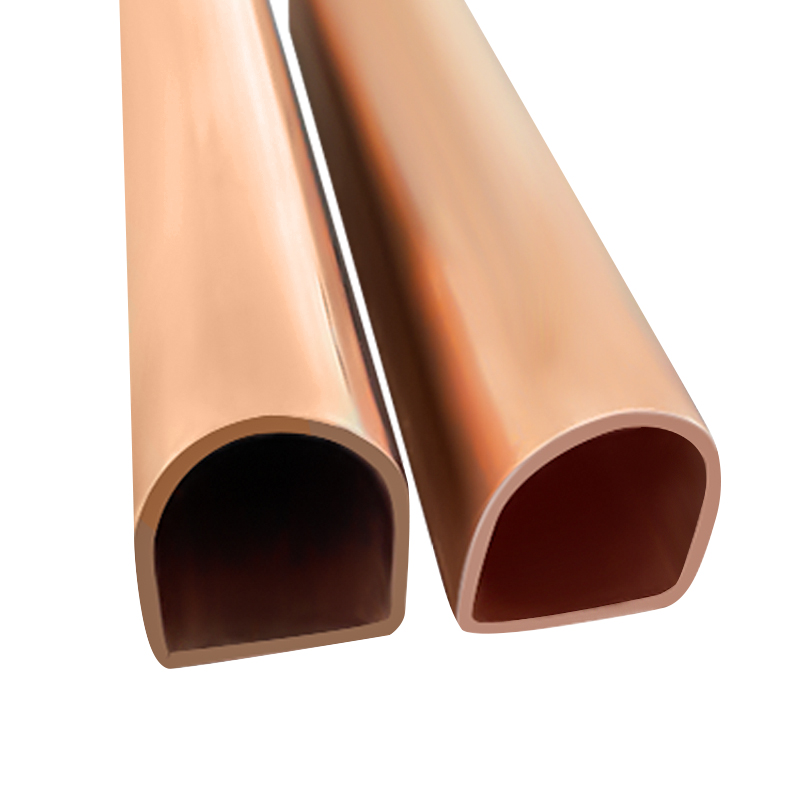

Specialformet kobberrør henviser til alle kobberrør med andre tværsnit end cirkulære, herunder hexagonal, semi-elliptisk, ottekantet osv., Der er lavet af høj-renhed kobber- eller kobberlegeringsmaterialer gennem præcision kold ekstrudering med multi-trins dies. Vores firma har professionel skimmeludvikling og fremstillingsfunktioner og kan tilpasse specielle formede kobberrør i forskellige former og specifikationer i henhold til tegninger eller prøver leveret af kunderne. Produktet har en række strukturelle former, som effektivt kan forbedre rumudnyttelsen og komponentstabiliteten; På samme tid har det god svejselighed og processabilitet. Det er vidt brugt i industrier som arkitektonisk dekoration, kunstkomponenter, elektroniske og elektriske strukturer, bil- og luftfartsdele, medicinsk udstyr og high-end hjemmehardware. Det er et ideelt materiale til at realisere tilpassede behov i funktionelt og æstetisk design.

Om os

30+År af

ERFARING

Om os

En pålidelig partner for kobberrørindustrien

Zhejiang Jingliang Copper-Tube Products Co., LtdEtableret i 1994 har været dybt involveret i kobberrørindustrien i over tre årtier. Virksomheden producerer primært forskellige specifikationer for produkter, såsom kobberrør, messingrør, kobber -firkantede rør, fin kobberrør, kobberkapillarrør, kondensator kobberrør, kobberdamperrør og ledende stænger, som er af kvalitet og har tjent tillid og anerkendelse af kunderne både domestisk og internationalt.

Brede applikationer:

Disse produkter er vidt brugt på forskellige felter, herunder aircondition, køling, varmeudveksling, sanitærvarer, bilindustri, maskiner, elektriske ovne og kemiske industrier.

Praktisk transport:

Strategisk beliggende i Tangpu Town, kendt som ”hjem for kobberrør” i det østlige Kina. Vores firma nyder en førsteklasses beliggenhed, der støder op til Shangsan Expressway og National Highway 104, og er bekvemt beliggende lidt over 70 kilometer fra Hangzhou og Ningbo, hvilket sikrer let tilgængelighed og en forretningsposition.

Stærke økonomiske ressourcer:

Med sine stærke økonomiske ressourcer og avanceret kobberrørbehandlingsteknologi har vores virksomhed en fordelagtig position i markedsandel, brandværdi, teknologisk indhold og produktkvalitet, der bliver en foretrukken leverandør for mange listede grupper.

Produktion i stor skala:

Virksomheden besætter et areal på over 20.000 kvadratmeter med et konstruktionsområde på 12.800 kvadratmeter. I 2022 oversteg vores årlige produktion 7.500 tons med en værdiudgang på op til 450 millioner yuan, hvilket demonstrerede vores stærke produktionskapacitet og markedskonkurrenceevne.

Omfattende industrikæde:

Jingliang har nu udviklet sig til en komplet industriel kæde, der integrerer smeltning, ekstrudering, tegning, præcisionsrulling og udglødning. Det er blevet tildelt flere hædersbevisninger, herunder "Top Ten Copper Tube Enterprises" og "førende skatteyder i kobberrørindustrien".

Smart fremstilling:

Jingliang Copper-Tube-produkter vil bedre integrere begrebet fabrikskonstruktion i sin virksomhedsudviklingsstrategi, insistere på at raffinere teknologi og polere produkter mere fint og fremtiden for "intelligent fremstilling".

Ægte samarbejde:

Zhejiang Jingliang Copper-Tube Products Co., Ltd byder velkommen til venner fra alle samfundslag for at besøge og tilbyde vejledning. Vi ser frem til at gå sammen med dig for at skabe en strålende fremtid sammen.

Tekniske færdigheder

Produktionsproces

- 1 、 Elektrolytisk kobber

- 2 、 Kobberingotter

- 3 、 Tryk på

- 4 、 Tegning

- 5 、 rullende

- 6 、 Emballage

Elektrolytisk kobber, produceret gennem elektrolytiske processer, er et kobber med høj renhed med god elektrisk ledningsevne og termisk ledningsevne, hvilket gør det til et ideelt materiale til fremstilling af kobberrør.

Dette markerer begyndelsen på vores produktionsproces, som involverer fremstilling af elektrolytisk kobber i rent kobber- eller messingindhold i henhold til specifikke krav, efterfulgt af skæring for at lette efterfølgende behandling og håndtering.

I det presserende trin presses de skårne kobberindgange i tynde lag eller rørformede former, der danner den indledende rørform, og kobberindstillingerne er forberedt til tegning og rullende.

Tegning er processen med yderligere behandling af kobberplader eller rørformede genstande, der er blevet presset ind i de krævede dimensioner og former. Gennem tegning kan vores kobberrør opnå præcise ydre diametre og vægtykkelser.

Rulning er trinnet til yderligere behandling af kobberrørene efter tegning. Gennem rulling rulles kobberrørene ind i mere præcise dimensioner og former for at imødekomme kravene i forskellige applikationer.

Endelig pakkes kobberrørene, der har gennemgået rulling, og forberedt til forsendelse. Vi sikrer, at emballagen er sikker og beskyttende for at forhindre skader under transport.

Nyheder

-

Undertitel: Mens traditionelle kobberrør kæmper med priskrige, opnår segmenter som iltfri kobberrør af halvlederkvalitet og ultratyndvæggede rør til nye energikøretøjer 30 % ...

READ MORE -

I en verden af varmevekslere, klimaanlæg, køleenheder og ogre termerke styringsapplikationer er valget af materialer til rørene, der letter varmeoverførsel, afgørende. Kob...

READ MORE -

Kølesystemer er essentielle i det moderne liv, lige fra konservering af mad og medicin til opretholdelse af komfellerten i vores hjem og arbejdspladser. En af nøglekomponenterne...

READ MORE -

Undertitel: Da USA indførte 50 % told på kobberrør udløste en omstrukturering af global handelskæde, hvordan steg produktionskapaciteten i Sydøstasien og Mexico med 46,3 % in...

READ MORE -

Undertitel: Hvordan hule rørledere omdefinerer effektivitet i energisystemer, mens traditionelle løsninger kæmper med plads- og ydeevnebegrænsninger. Teknologisk trans...

READ MORE -

I den hastigt udviklende bilindustri er innovation og effektivitet vigtigere end nogensinde. Efterhånden som fabrikanter leder efter måder at fellerbedre køretøjets ydeevne, red...

READ MORE

Industri viden

Hvordan man kontrollerer ensartetheden af vægtykkelse, når man producerer specielle formede kobberrør

Tekniske vanskeligheder i vægttykkelse ensartethed

Specialformede kobberrør er forskellige fra traditionelle runde kobberrør. Deres tværsnitsformer kan være elliptiske, D-formede, flade, kronbladformede osv. Disse asymmetriske eller multi-buede former er tilbøjelige til ujævn metalstrøm under ekstrudering eller tegning, hvilket igen fører til inkonsekvent rørvægstykkelse, hvilket påvirker den strukturelle styrke, termisk ledningsevne og tilslutning af pålidelighed i efterfølgende anvendelser. Derfor er det ikke kun en udfordring for fremstillingsteknologi, men også kernegarantien for produktkvaliteten.

Teknisk praksis af Zhejiang Jingliang i vægtykkelse af tykkelse

1. Komplet industriel kæde -support for at sikre konsistensen af basismaterialer

Zhejiang Jingliang har en komplet industriel kæde fra kobberindstilling af smeltning til ekstrudering, tegning, afslutning af rulling og annealing. Ensartetheden af råmaterialesammensætning er det første trin for at sikre vægtykkelseskonsistens. Gennem uafhængig smeltningsteknologi kan virksomheden nøjagtigt kontrollere legeringsforholdet og renheden, sikre, at den originale billet har god plasticitet og konsekvent fluiditet i den efterfølgende formproces og lægger grundlaget for vægtykkelse konsistens.

2. Højpræcisionsskimmelsystemdesign

Formdesignet af specielle formede kobberrør bestemmer direkte metalstrømningsretningen og trykfordelingen under dannelsesprocessen. Zhejiang Jingliang bruger CAE-simuleringssoftware til at optimere formstrukturen og kombineret med langsigtede akkumulerede oplevelsesdata har den udviklet en række præcisionsformsystemer, der er egnede til komplekse specielle sektioner. I formbehandlingsprocessen introduceres CNC -bearbejdningscentre (CNC) og EDM -teknologi for yderligere at forbedre overfladetøjagtigheden og konsistensen af formen og forbedre vægtykkelsesstabiliteten fra roden.

3. multi-pass præcisionstegningsproces

For at opnå høj præcisionskontrol af komplekse tværsnit vedtager Zhejiang Jingliang en multi-pass kold tegningsproces. I hver tegningsproces er strenge deformationshastighedskontrolparametre indstillet til at sikre, at strømningshastigheden for kobbermaterialet er ensartet under deformationsprocessen og for at undgå problemet med "tynd væg" i hjørnet eller kanten af tværsnittet på grund af overdreven metalstrøm. Efter hver proces kræves detektion af online vægtykkelse for at opnå "Find et sted, korriger et sted".

4. Annealing og stressfrigivelseskontrol

Kobberrør akkumuleres resterende stress under dannelse af processen. Hvis det ikke håndteres korrekt, vil rebound- eller vægtykkelsesvariation forekomme under opbevaring, transport eller anvendelse. Zhejiang Jingliang bruger en annealingsovn med flere faser til at indstille temperaturpartitioner og annealingskurver i henhold til formen og legeringstypen af kobberrøret for at frigive stress i størst grad, gendanne materialets plasticitet og opretholde stabiliteten i vægtykkelsestykkestykkestrukturen.

Sådan registreres den interne stress eller resterende stress af specielle formede kobberrør

Kilden og skaden af resterende stress

Den resterende stress kommer hovedsageligt fra den ujævne metalstrøm under den varme behandling (såsom ekstrudering, udglødning), kold behandling (såsom tegning, rulle) og kompleks formformning af specielle formede kobberrør. Især i specielle formede rør med stort tværsnitskruvatur og inkonsekvent tykkelse er metallet tilbøjeligt til at danne trækspænding ved kanten og trykspænding i kernen under plastdeformation, hvilket efterlader usynlige, men meget destruktive "stressfarer" i det færdige produkt.

De potentielle risici, der er bragt af resterende stress, inkluderer:

Revner, rebound og bøjningsdeformation i efterfølgende behandling;

Stresskorrosion krakning (SCC) under brug;

Stressmatch mellem flere svejste rør fører til svejsefejl;

Termisk ledningsevne eller mekaniske egenskaber reduceres.

Derfor er hvordan man videnskabeligt og nøjagtigt detekterer den resterende stress af specielle formede kobberrør blevet en af de vigtigste indikatorer for kvalitetskontrol for avancerede kobberforarbejdningsfirmaer.

Zhejiang Jingliangs tekniske vej i stressdetektion

Som en virksomhed med en komplet industriel kæde og avanceret testudstyr har Zhejiang Jingliang Copper-Tube Products Co., Ltd dannet et multi-metod kombineret og multi-niveau-kontrolleret detektionssystem til restplads på resterende stress. Følgende er flere metoder, der ofte bruges af virksomheden i faktisk produktion:

1. røntgenstrålediffraktion (XRD)

Røntgenstrålediffraktion er en af de mest almindeligt anvendte og mest nøjagtige metoder til påvisning af metaloverfladestress. XRD-systemet introduceret af Zhejiang Jingliang kan måle den resterende spænding af overfladelaget ved det mikroskopiske krystalniveau og er især velegnet til detektering af stresskoncentrationsområder, såsom kanterne, hjørner og bøjningspunkter i tværsnittet af specielle formede kobberrør. Denne teknologi har følgende egenskaber:

Ikke-destruktiv;

Høj opløsning (nøjagtig til ± 5 MPa);

Kan vektor nedbrydes stress i forskellige retninger.

2. Strain Gauge Method

For at detektere stressfrigivelse af kobberrør under simulerede brugsbetingelser bruger virksomheden belastningsmålere til hjælpeplads i et laboratoriemiljø. Ved at klæbe belastningsmålere på overfladen af specielle formede kobberrør, registrere små deformationer under opvarmning eller bøjning, kan graden af stressfrigivelse udledes. Denne metode er velegnet til at overvåge udviklingen af stress gennem hele processen og er ekstremt værdifuld til udvikling af nyt produkt.

3. skæring eller ring-core-metode

Når det er nødvendigt at detektere den dybe stressfordeling inde i kobberrøret, bruger Zhejiang Jingliang en lokal skæremetode (såsom Ring Grooving -metoden) til måling af stressfrigivelse. Ved at fremstille et lille område skåret ved en bestemt del af det specielle formede kobberrør og ved hjælp af en laserfortrængningsmåler eller en højpræcisionsstammemåler til at observere mikrobreformationsdata efter frigivelse, kan den originale stressværdi udledes. Selvom denne type metode er en semi-destruktiv test, spiller den en vigtig rolle i strukturel optimering og mugdesignverifikation.

4. Digital Image Correlation (DIC)

Som en vigtig del af intelligent fremstilling introducerede Zhejiang Jingliang også digital billedkorrelationsteknologi (digital billedkorrelation) i stressdetektion. Denne teknologi kan registrere det mikroskopiske deformationsbillede af kobberrøroverfladen under stresstilstanden gennem et kamera med høj opløsning og rekonstruere stressfeltet i kombination med en algoritme. Det er især velegnet til ikke-kontakt-stressevaluering af specielle formede kobberrør med komplekse tværsnit.

Sådan forbedres oxidationsmodstanden og levetiden for specielle formede kobberrør ved faktisk brug

Mekanismen og påvirkningen af kobberrøroxidation

Kobber reagerer med ilt, kuldioxid, vanddamp og andre stoffer i luften for at danne en kobberoxidfilm. Selvom denne oxidfilm har en vis beskyttende virkning, i et miljø med høj temperatur eller ætsende medier, oxidfilmen oxiderer eller skræller af, hvilket resulterer i øget korrosion på kobberoverfladen og nedsat ydelse. På grund af den komplekse tværsnitsform af specielle formede kobberrør, er nogle områder tilbøjelige til stresskoncentration eller lokalt mikromiljø, og risikoen for oxidationskorrosion påvirker således den strukturelle integritet og varmeudvekslingseffektivitet af røret.

Zhejiang Jingliangs tekniske praksis til forbedring af oxidationsmodstanden for specielle formede kobberrør

1. Optimering af materialevalg og legeringssammensætning

Zhejiang Jingliang har evnen til at kontrollere hele den industrielle kæde fra smeltning, ekstrudering, tegning til annealing. Gennem uafhængig smeltningsteknologi styrer den nøjagtigt sammensætningen af kobberlegeringer og introducerer passende mængder antioxidantelementer (såsom fosfor, zink osv.), Som forbedrer korrosionsmodstanden for kobber. På samme tid tilpasser virksomheden specielle kobberlegeringer i henhold til kundens applikationsmiljø for at sikre, at specielle formede kobberrør fungerer godt i høje temperatur og ætsende medier.

2. raffineret varmebehandlingsproces

Varmebehandling er en vigtig del af forbedring af antioxidationsydelsen af kobberrør. Zhejiang Jingliang vedtager avanceret multi-trins udglødningsteknologi, kontrollerer strengt temperatur og holdningstid, optimerer kornstrukturen af kobbermaterialer, reducerer interne defekter og stresskoncentration af materialer og øger derved stabiliteten og vedhæftningen af oxidfilmen og strækker effektivt oxidationslivet i kobberrørene.

3. overfladebehandling og beskyttelsesbelægningsteknologi

Som svar på behovene fra Specialformede kobberrør Zhejiang Jingliang, der er udsat for hårde miljøer, har lanceret en række overfladebeskyttelsesteknologier:

Fysisk dampaflejring (PVD) belægning: danner en tæt og ensartet beskyttelsesfilm for at forbedre korrosionsbestandighed og slidstyrke;

Organisk belægning: dækker overfladen af kobberrør ved at sprøjte eller dyppe, isolere luft og fugt og forhindrer oxidationsreaktioner;

Elektrokemisk plettering: såsom nikkelbelægning, tinbelægning osv. Øger antioxidation og ledningsevne af kobberrør, især egnet til elektronik og bilfelter.

4. Intelligent fremstilling og online kvalitetsovervågning

Zhejiang Jingliang fremmer aktivt intelligent fremstilling, kombinerer online ikke-destruktiv testteknologi for at overvåge overfladekvaliteten og oxidfilmtykkelsen af kobberrør i realtid, sikrer, at der ikke er nogen ridser og forurening på overfladen af kobberrør i produktionsprocessen, reducerer oxidationsdefekterne fra kilden, og sikrer, at produktet har en fremragende anti-oxidation, når det blander sig.

Vedligeholdelses- og livsforlængelsesstrategier ved faktisk brug

1. Rimelig design og installationsmiljøoptimering

Rimelig design kan reducere lokal stresskoncentration og vandakkumulering og reducere genereringen af korrosionspunkter. Zhejiang Jingliang giver kunderne professionel designstøtte og anbefaler at undgå direkte kontakt mellem specielle formede kobberrør og meget ætsende medier under installation af udstyr og samtidig samarbejde med god tætning og dræningsdesign for effektivt at udsætte oxidationsprocessen.

2. Regelmæssig rengøring og beskyttelsesvedligeholdelse

Fjern regelmæssigt støv, salt og organisk stof fra overfladen af kobberrør for at forhindre, at disse stoffer bliver korrosionskatalysatorer. På samme tid kombineret med passende beskyttelsesmiddelsprøjtning kan der dannes et sekundært beskyttelseslag for at forbedre kobberrørets antioxidationsevne og den samlede levetid.

3. overvågning af miljøparametre

Brug sensorer til at overvåge fugtighed, temperatur og ætsende gaskoncentration af udstyrets driftsmiljø, og justere driftsparametre eller tage beskyttelsesforanstaltninger i tide. I fremtiden vil Zhejiang Jingliang fremme forskning og udvikling og anvendelse af kobberrøret i fuld livscyklus miljøovervågningssystem under rammerne af intelligent fremstilling for yderligere at forbedre produkternes sikkerhed og pålidelighed.